Negatif Emiş Yapan Pompalarda Uygulama Şekilleri Sahada, Karşılaşılan Problemler ve Çözüm Önerileri

Tufan Çalışkan

Giriş

a. Boru içi akış hızı Yukarıdaki değerler temiz akışkanlar için geçerlidir. Katı partikül içeren akışkanlarda çökelmeyi önlemek için basma hattında minimum hızın 2 m/s olması tavsiye edilir.

b. NPSH ("Net Positive Suction Head"/ Net Pozitif Emiş Yüksekliği) NPSH(mevcut) değeri, emiş haznesindeki sıvı seviyesinin pompadan daha aşağıda olduğu negatif emişli sistemlerde aşağıdaki formülle hesaplanır. NPSH(mevcut)= Ha - Hv - Hs - Hfs Ha : Atmosfer basıncı (Rakıma bağlı olarak hazır tablolardan seçilmelidir.) Hv : Buharlaşma basıncı (Sıcaklığa bağlı olarak hazır tablolardan seçilmelidir.) Hs : Statik emme yüksekliği (Pompa gövdesi ile sıvı üst seviyesi arası mesafedir.) Hfs : Emiş hattındaki sürtünme kayıpları hesaplanmalıdır. Uygulamanın yapılacağı rakım kontrol edilmelidir. Örnek olarak bir pompa aynı tesisat ile İstanbul’da sorunsuz çalışırken, atmosfer basıncının farklılık göstermesinden dolayı Kayseri’de veya Erzurum’da kavitasyon sorunu çıkarabilir.

2- Pompa Seçimi Talep edilen debi ve basma yüksekliğine göre pompa seçimi yapılırken, debi arttıkça NPSH(pompa) değerinin de artacağı unutulmamalıdır. Sistemin NPSH(mevcut) değeri hesaplanmadan pompa seçmek, hatalara yol açabilir. Aşağıda (Şekil 2.a ve Şekil 2.b) emme-basma flanş ölçüleri ve motor güçleri aynı, çark çapları farklı tasarlanmış 2 pompa için aynı debi ve basınçta oluşan farklı NPSH değerleri yer almaktadır. Eğer sistemin NPSH(mevcut) değeri 6 m ise her iki pompanın da kullanılması uygunken, bu değerin 3 m olması durumunda ise yalnızca 2. pompanın doğru bir seçim olacağı görülmektedir.

Şekil 2.b.

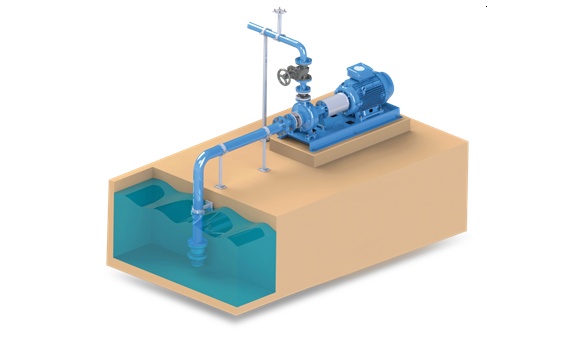

Uygulama a. Doğrudan negatif emiş Pompa debisine göre emme ve basma boru çapları belirlenerek tesisat detayları oluşturulmalıdır. Emme borusu için pompa emiş flanşı ölçüsünden en az 1 boy daha büyük boru kullanılmalıdır. Pompa emiş flanşı ile ilk dirsek arasında mutlaka yatay düz boru bulunmalıdır. Yatay boru uzunluğunun en az çapının 5 katı uzunluğunda olması tavsiye edilir. Eğer dirsek pompa emişinin hemen sonrasında olur ise pompa girişindeki akış, türbülans yaratabilir. Bu da vibrasyona, akabinde de deformasyona sebep olabilir. Emiş borusu ile pompa arasındaki bağlantıda hava boşluğu kalmaması için mutlaka eksantrik redüksiyon kullanılmalıdır. Hava boşluğu yaratmamak için alınabilecek bir önlem de emişteki düz borunun pompaya doğru yükselecek şekilde (%6) eğimli montajlanmasıdır. Pompa beton kaide üzerinde çelik şaseye montajlanmalı, kaplin var ise kaçıklık ayarı mutlaka müsaade edilen tolerans değerleri içinde kalacak şekilde ayarlanmalıdır. Pompa emme ve basma flanş bağlantılarına kompanzatör konulmalıdır. Emiş hattı üzerinde vana ve pislik tutucu kullanılmamalıdır. Emiş borusunun su içinde kalan ucuna süzgeçli tip dip klapesi kullanılmalıdır. Bu sayede pompa dursa bile emiş borusu ve pompa gövdesi içinde su kalacak ve tekrar çalıştırma öncesi yeniden dolum yapma ihtiyacı gerekmeyecektir. Emiş borusu, havuz yan duvarlarından boru çapının en az 3 katı kadar mesafede olacak şekilde montajlanmalıdır. Emiş borusunun su içinde kalan ucunun havuz zemininden en az 1 boru çapı kadar yukarıda kalması gerekmektedir. Havuz dibinde çamur vb. katı partikül çökelmesi olması durumunda klapenin tıkanmasını önlemek için bu yükseklik artırılabilir. Klape su yüzeyine çok yaklaşır ise su akışı yüzeye ulaşan bir girdap oluşturarak emiş borusu içine hava almaya başlayabilir. Bu da vibrasyona, gürültüye, kavitasyona ve performans düşüklüğüne, akabinde de deformasyona yol açabilir. Bu durumun önüne geçmek için su yüzeyi ile emiş borusu ucu arasında olması gereken minimum seviye aşağıdaki formülden hesaplanabilir; S= D+Q / D1,5 / 1069 S: Emiş borusu ucu ile su seviyesi arası mesafe (m) D: Emiş borusu çapı (m) Q: Debi (l/s) Örneğin yukarıda seçimini yapmış olduğumuz 180 m3/h-25 mSS değerlerinde çalışacak pompa için minimum su seviye yüksekliği ve boru çaplarını tespit edelim; Pompa modeli: NSCS 100-135/185 Pompa emiş flanşı: DN125 Pompa basma flanşı: DN100 180 m3/h akışın emiş borusundaki hızının 1,59 m/s olması için boru çapı DN200 (8”) olmalıdır. 180 m3/h akışın basma borusundaki hızının 2,83 m/s olması için boru çapı DN150 (6”) olmalıdır. Hız değerleri boru sürtünme kayıp tablolarından alınabilir. S= 0,2 + 50 / 0,21,5 /1069 S= 0,7 m Yani emiş borusu ucu su seviyesinden 0,7 m aşağıda, havuz zemininden en az 0,2 m yukarıda, duvarlardan 0,6 m uzakta olmalıdır. Tüm montaj şartları sağlandığında pompayı çalıştırmadan önce pompa gövdesinin ve emiş borusunun tamamı su ile doldurulmalıdır. Bunun için pompa gövdesi üzerindeki doldurma tapasından yararlanılabileceği gibi, basma hattına dolum için harici bir su girişi yapılabilir.

b. Paralel bağlı birden fazla pompa ile negatif emiş uygulaması Bu durum için tüm hesaplamalar bir önceki bölüm ile aynıdır. Dikkat edilmesi gereken konu pompaların emiş hatlarının müstakil olması gerektiğidir. Pompa emişlerinde kolektör kullanılmamalıdır. Emiş boruları arasında en az 3 çap ölçüsünde mesafe olmadır. Bir önceki sayısal örnek için bu mesafe en az 0,6 m’dir.

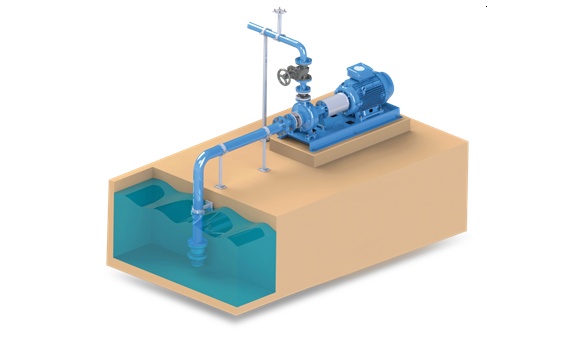

c. Kendinden Emiş Tankı uygulaması Kapasitelerin düşük olduğu sistemlerde (1-3 m3/h) pompa imalatçılarının “kendinden emişli pompa” ya da “jet pompa” isimleri ile seri imalatını gerçekleştirdikleri pompaların kullanımı uygundur. Fakat kapasitelerin çok daha büyük olduğu, akışkanın kimyasal ya da katı partikül ihtiva ettiği için dip klapesi kullanımı uygun olmayabilir. Bu şekildeki proseslerde emiş tankı kullanmak hem pompanın susuz kalmasını engelleyerek duruş ve arızaları ortadan kaldıracak, hem de prosesin bakım periyodunu çok daha uzun hale getirecektir.

Emiş tankı hacmi hesaplanırken dikkat edilmesi gereken husus tank hacminin, emiş borusu hacminden daha fazla olması gerektiğidir. Basma hattında ise pompa çıkışının düz boru ile emiş tankından daha yüksek seviyeye ulaştırılması gerekmektedir. Emiş borusu üzerinde hiçbir ekipman bulunmamalıdır. Emiş tankı ile pompa emiş flanşı birbirine bitişik tasarlanmalıdır. Arada boru, vana çekvalf vb. eleman bulunmamalıdır.

1-Su deposu, 2-Emiş Borusu, 3-Emiş tankı , 4-Basma hattı, 5-Pompa 3- Sahada Karşılaşılan Problemler ve Çözümleri a. Pompa emiş yapmıyor; Doğrudan negatif emiş yapacak sistemde pompa gövdesini su ile doldurmadan pompa çalıştırılır ise emiş borusunda hava kalacağı için pompa suyu çekemeyecektir. Pompa gövdesindeki tapadan su doldurulmalı sonrasında pompa çalıştırılmalıdır. b. Pompa emiş yapıyor fakat durup tekrar kalktığında emiş yapmıyor; Pompa hızlı duruş-kalkış yaptığında emiş borusu içinde akış kopuyor olabilir. Pompa yavaş kaldırılmalıdır ya da dip klapesinde sızıntı veya arıza olabilir. Klape temizlenmeli, gerektiğinde değiştirilmelidir. c. Pompa emiş yapıyor fakat gürültü/vibrasyon çok fazla ya da teorik hesaplanan performans değerleri pratikte gerçekleşmiyor;

• Emiş borusu ucuna girdap ile hava giriyor olabilir, emiş ucu ile su seviyesi arası mesafe artırılmalıdır. Kavitasyon Başlı başına bir konu olmakla birlikte pompa emişindeki basınç düşüşünün vakum etkisi yaratması sonucunda pompa içinde oluşan kabarcıkların patlaması, pompa çark ve gövdesine çarparak deforme etmesi şeklinde ifade edilebilir. Pompa çalışırken çakıl taşı çarpmasına benzer bir ses ve vibrasyon ile kendini belli eder. Deforme olmuş pompa çarkı kanatlarında sünger benzeri delikli görüntü oluşur. Zamanla çarkın parçalanmasına, gövdenin hasarlanmasına, yatakların bozulmasına, kaplinin ve rulmanların dağılmasına kadar deformasyonlara yol açabilir.

Sorunsuz bir uygulama için pompanın depo seviyesinin altında olması istenmektedir. Depo şekli ya da tesisatın elverişsizliğinden dolayı bu her zaman mümkün olmayabilir. Su transferi yapılması için zoraki durumlarda negatif emiş yapılması gerekebilir. Negatif emiş yapıldığında hassas hesaplama ve ekipman seçimi gerekmektedir. Aksi takdirde arıza ya da verimsiz çalışan bir sistem elde edilir. Bu da gereksiz enerji sarfiyatına, kaynakların verimsiz tüketilmesine sebep olur. Sistemlerin kalbi konumundaki pompaların seçilmesinde ve tesisat tasarlanmasında mutlaka bir uzman görüşü alınmalıdır. Pompaların çalıştığı sistemler göz önünde bulundurulduğunda pompanın durması tesisin tamamının durmasına yol açacağından çok dikkatli olunması gerekmektedir.

Yararlanılan Kaynaklar İlginizi çekebilir... Modern Telefon Soğutma Sistemlerinden Atnalı Nem Alma Ünitelerine: Buhar Odası ve Isı Borusu ile Isı YönetimiMustafa ZABUN

Friterm AR-GE Test Laboratuvar Mühendisi... Wilo ile Endüstriyel Soğutmada Enerji Verimliliğini ArtırmakEndüstriyel tesisler, veri merkezleri, gıda işleme tesisleri ve enerji santralleri gibi büyük ölçekli işletmelerin kesintisiz ve güvenli çalışmasında,... Monoblok Isı PompasıIsı pompaları, standart fosil yakıt bazlı ısıtma ve sıcak su sağlayan cihazların önemli bir alternatifidir. İşlevsel olarak eşdeğerdir, daha verimlidi... |

||||

©2026 B2B Medya - Teknik Sektör Yayıncılığı A.Ş. | Sektörel Yayıncılar Derneği üyesidir. | Çerez Bilgisi ve Gizlilik Politikamız için lütfen tıklayınız.